شبیهسازی یک نمونه کوره دوار صنایع سیمان در محیط برنامه اجزا محدود ANSYS

کوره های دوار (Rotary Kiln) در بسیاری از فرآیندهای جامد از جمله خشک کردن، سوزاندن، گرم کردن، خنکسازی، مرطوبسازی و یا احیا استفاده میشوند. انتقال گرما و جرمی که از طریق کورههای دوار انجام میشود، کاربردهای صنعتی زیادی را به همراه دارد. کوره دوار شامل یک استوانه فولادی با شیب کم است که بر روی تکیهگاههای غلتکی قرار میگیرد. این کوره مجهز به یک موتور دوار است که حرکت چرخشی را در کوره القا میکند. شیب اندک محور کوره با افق، حرکت بستر جامد به سمت خروجی کوره را هموار میسازد. هنگامی که کوره دوار توسط موتور به حرکت در میآید، مواد پودری که وارد کوره شدهاند به تدریج و بدون استفاده از نوار نقاله از درگاه ورودی به سمت خروجی حرکت میکنند. مواد پودری با چرخش کوره مخلوط شده و تحت تاثیر حرارت مشعلها گرم میشوند.

در حالی که کورههای دوار مدتهاست در تولید سیمان مورد استفاده قرار میگیرند، به دلیل جریان مداوم و حرارت دیدن همزمان محصولات داخل آن، در بسیاری از زمینههای صنعتی دیگر نیز کاربری دارند. با توجه به توسعه فناوریهای متالورژی، فرکانس بروزرسانی تجهیزات متالورژی نیز افزایش یافته است. برای تامین نیاز فناوریهای جدید، باید ساختار کوره دوار به طور مداوم بهبود یابد. کورههای دوار همیشه در شرایط دما بالا کار میکنند و باید قابلیت تطبیق با شرایط کاری سخت را داشته باشند. به منظور پایداری بیشتر کوره دوار و طول عمر بیشتر و راندمان بالاتر، لازم است میدان دما و میدان تنش آن در ساختار و شرایط کاری متفاوت مورد تجزیه و تحلیل قرار گیرد. راندمان عملیاتی کوره تحت تاثیر پارامترهای مختلفی مانند مقدار شیب، دما، سرعت چرخش، سرعت جریان مواد و نرخ تخلیه قرار دارد.

نرمافزارهای اجزا محدود با قابلیت مدلسازی پدیدههای حرارتی، سیالاتی و سازهای در کنار ماژولهای بهینهسازی، میتوانند نقش قابل توجهی در طراحی و ساخت بهینه کورههای دوار ایفا کنند.

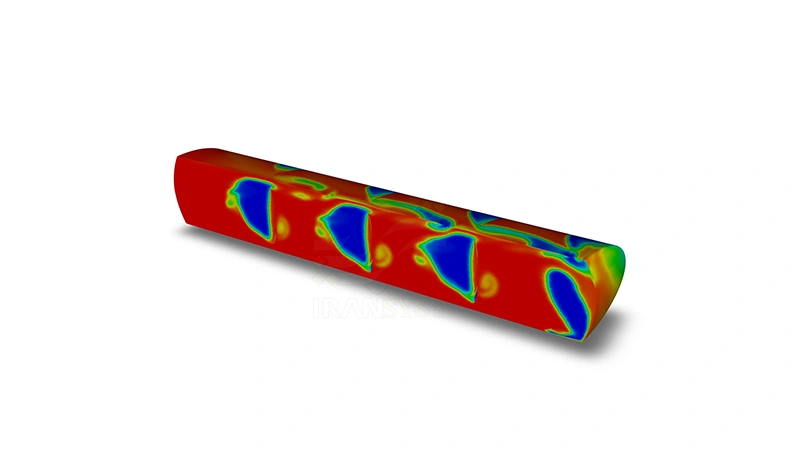

در این پروژه، یک نمونه کوره دوار صنایع سیمان در محیط برنامه اجزا محدود ANSYS شبیهسازی شده است. یک تحلیل کوپل حرارتی- سازهای بر روی کوره پیادهسازی شده و توزیع دما، تغییر شکل و توزیع تنش کوره استخراج شده است. سپس تاثیر شرایط کاری مختلف بر وضعیت کوره مورد بررسی قرار گرفته است و نقاط تمرکز تنش مشخص شده است. درنهایت نیز، راهحلهایی برای بهبود وضعیت تنش مدل فعلی ارائه شده است.